Ebenheitsmessung

Ein wichtiges Qualitätsmerkmal von Blechen ist die Ebenheit. Durch ungleiches Strecken des Bleches beim Walzen, bedingt durch Abweichungen in der Walzenspaltgeometrie, entstehen Planheitsfehler im Blech. Zur Optimierung der Ebenheit sind in Walzwerken Mess- und Regelsysteme integriert. Zur Überwachung dieser Anlagen sind besonders genaue Planheitsmessungen erforderlich. Von einem großen Stahlhersteller wurde daher ein Planheits-Messtisch zur Offline Bestimmung der Planheit an Fertigbandproben entwickelt. Hiermit sollen Rand- und Mittenwelligkeiten erfasst werden.

Hierzu wird eine herausgetrennte Blechprobe auf den Messtisch gelegt. Das Höhenprofil des Bleches wird mit einer Messtraverse, die mit sieben OPTImess Lasersensoren ausgerüstet ist, abgetastet. Aus den Höhenwerten wird durch einen mathematischen Algorithmus für jede Messspur die Bandlänge bestimmt. Bei Reproduzierbarkeitsmessungen aus 40 Messungen betrug die maximale Fehlerbreite 1,5 I-units. Die theoretische Auflösung des Systems beträgt +/- 0,65 I-units.

Derartige Planheitsmessungen lassen sich auch berührungslos mittels Laser in der Produktion durchführen. Versuche bei großen Stahlherstellern haben gezeigt, dass das Höhenprofil dank der hohen Bandbreite der OPTImess Sensoren bis 10 kHz auch bei großen Produktionsgeschwindigkeiten erfasst werden kann. Da im Produktionsablauf Wellen, die mit Produktionsgeschwindigkeit durchlaufen, bis hin zu stehenden Wellen alle Zwischenformen auftreten können, ist eine Anordnung von mehreren Sensoren hintereinander erforderlich. Anzahl und Abstand der Sensoren untereinander hängen von den zu messenden Wellenlängen und -formen ab.

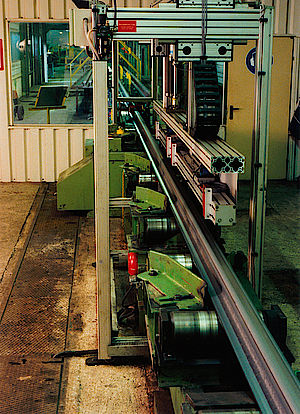

Ein Ebenheitsmesssystem mit einer speziellen Software für die mathematische Berechnung wurde für die Messung an Hochgeschwindigkeitsschienen realisiert. Ziel war die genaue örtliche Bestimmung von Maxima und Minima der Schienenfahrfläche. Hierzu soll, ähnlich der manuellen Messung mit einem 3m-Lineal, eine Bezugsstrecke bestimmter Länge auf der Schienenfahrfläche entlanggeführt werden. Für jeweils einen Punkt wird der Abstand zu dieser Strecke berechnet. Den auftretenden Verzerrungen in Amplitude und Phase, die abhängig von der Messlänge L sind, wurde nicht, wie bisher üblich, durch Erhöhung der Messaufnehmerzahl oder durch Optimierung der Aufnehmerabstände begegnet. Für die Entzerrung der Messkurve wird eine Fouriertransformation mit Korrektur der Amplituden- und Phasencharakteristik durchgeführt. Diese Korrektur nähert die Oberflächenfunktion weitgehend an. Für die Korrektur von kürzeren Wellenlängen wird eine zweite Bezugsstrecke eingeführt. Das Gesamtergebnis wird erzielt durch Kombination beider Korrekturvorgänge.

Mit dem beschriebenem Messsystem wird seitdem die automatische 100%-Kontrolle der Produktion realisiert. Der gesamte Prüfablauf läuft automatisch in mehreren Schritten bedienungsfrei ab. Zur Einstellung der gesamten Anlage ist neben betriebstechnischen Daten nur das Schienenprofil notwendig. Durch die speziellen Algorithmen ist die Anlage gegenüber Exzentrizitäten der Rollen und Eigenschwingungen der Schiene weitgehend unempfindlich. Mit Hilfe des Messsystems können Minima und Maxima in Laufrichtung mit einer Genauigkeit von 0,1m lokalisiert werden. Bei der Ermittlung von Taltiefen treten im Vergleich zur Handvermessung maximale Abweichungen von 0,05mm auf.

Die Flexibilität des Systems lässt Erweiterungen in mehrere Richtungen zu. Höhere Geschwindigkeiten werden durch eine größere Anzahl von Sensoren und durch Erweitern des Wellenlängenbereichs möglich.