Aufbau und Arbeitsweise

Das Heißblech-Dickenmessgerät besteht im Wesentlichen aus folgenden vier Baugruppen:

- Messkopf

- Vorschubeinheit

- Schaltschrank mit Handbedienfeld

- Elektronisches Auswerte- und Anzeigegerät

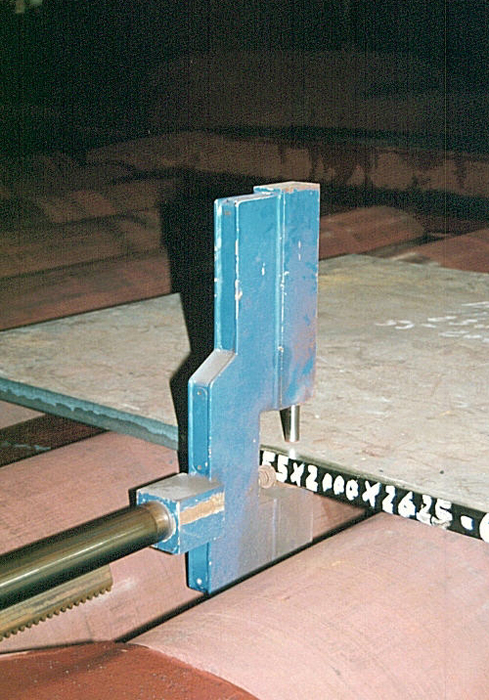

Die Vorschubeinheit hat die Aufgabe, den Messkopf aus der Parkposition in die Messposition und aus der Messposition in die Parkposition zu bewegen. Als Vorschubantrieb dient ein Drehstrom-Schneckengetriebemotor mit Haltebremse. Der Antrieb der Vorschubstange erfolgt formschlüssig über Ritzel und Zahnstange. Die Vorschubstange besteht aus einem gehärteten und verchromten Rohr mit 80mm Außendurchmesser. An der Unterseite befindet sich die durchgehende Zahnstange für den Antrieb. Am vorderen Ende der Vorschubstange ist der Messkopf aufgeklemmt. Nach dem Lösen der Klemmschrauben kann der Kopf geschwenkt und somit exakt rechtwinklig zum Rollgang eingestellt werden.

Im vorderen Teil des Messkopfes befinden sich die Messtaster zur Ermittlung der Blechdicke. Der Antrieb der Messtaster erfolgt pneumatisch, indem das gesamte Messgehäuse mit Druckluft gefüllt wird. An den Austrittsöffnungen werden die Messtaster in Keramikringen geführt. Zwischen dem jeweiligen Keramikring und dem Taster ist ein definierter Ringspalt vorhanden, durch den während der aktiven Messung kontinuierlich Druckluft strömt. Hierdurch entsteht ein permanenter Luftdurchsatz durch das Messgehäuse zur Kühlung der Messelektronik. Der Luftdurchsatz ist so dimensioniert, dass die von außen auf das System wirkende Strahlungs- und Kontaktwärme vollständig abgeführt wird.

Nach jeder aktiven Messung wird in der Parkposition eine Referenzmessung durchgeführt, indem die Messtaster unmittelbar aufeinander gesetzt werden. Hierdurch ist gewährleistet, dass thermische Verformungen des Messkopfgehäuses oder ein Langzeitverschleiß der Taster zu keinem Messfehler führen können.

Nach jedem MESSEN-START-BEFEHL wird der letzte Referenzwert vor dem Öffnen des Messkopfes für die darauf folgende Messung verwendet. Diese Dauerreferenzfunktion gewährleistet eine hohe Messgenauigkeit und Messsicherheit.

Aufgrund der Anordnung der Messelektronik direkt in der Messachse kann kein Messfehler, bspw. durch Kippung, entstehen. Die Blechdicke wird durch Differenzbildung der beiden Kontaktpositionen im Vergleich zur Nullposition (Taster in direkter Berührung) ermittelt.

Der Messkopf ist mit einer automatischen Kontakterkennung ausgestattet. Sobald die Taster das zu messende Blech berühren, sendet die automatische Kontakterkennung ein Signal an das elektronische Auswertegerät. Der Messwert wird registriert und der Messkopf unmittelbar danach wieder geöffnet.

Die automatische Kontakterkennung gewährleistet zum einen eine absolute Messsicherheit, zum anderen wird die Zeit der Berührung zwischen Taster und heißem Blech minimiert.

Die Wärmeübertragung zwischen Blech und Tastkopf ist somit äußerst gering. In dem Messgehäuse befindet sich ein Temperatursensor, mit dem die Betriebstemperatur unmittelbar im Bereich der Elektronik gemessen werden kann. Der Messraum besteht aus einem massiven Stahlgehäuse mit mindestens 15 mm Wanddicke und ist hermetisch dicht. Die einzige Öffnung nach außen ist durch den beschriebenen Ringspalt gegeben. Durch den permanenten Überdruck im Gehäuseinneren ist eine optimale Abdichtung gegen das Eindringen von Schmutz, Staub, Gasen oder Feuchtigkeit gegeben.